私たちはすでに何度も書いているので、私たちの施設は占有面積とさまざまな設備とユニットの数の両方の点で非常に大きな生産です。これらすべてが機能し、本番プロセスが停止するような状況が発生しないようにするには、各ノードを監視する必要があります。したがって、私たちはこれに従事している特別な人々と、これらの人々の生活を大幅に簡素化するモバイルバイパスのアプリケーションの両方を持っています。

それとは別に、ここでビデオ分析について話す価値があります。さまざまな問題を解決できます-自動制御と拒否によって製品品質を改善し、生産ラインの突然の停止を排除し、介入の必要性についてオペレーターに迅速に警告し、産業施設の最大の課題である産業安全規則の遵守を監視します。原則として、オブジェクトからビデオを見て分析できるもの(およびそれを表示する必要があるかどうか)、ビデオ分析が時間とお金を節約するのにどのように役立つか、すべてが私たちにとってどのように機能するか-これについて

どこからデータを取得しますか

各施設では、技術的な境界に数百台のカメラがあり、これについて説明します。防犯カメラを含む境界線もありますが、今のところは触れません。しかし、これまたはそのサイト、ユニット、機器を常に監視する、いわゆるプロダクションカメラ-これがまさに焦点になります。

私たちの工場は時代が異なり、そのすべてがSIBURに属していない時代がありました。過去15年間、それらの近代化は積極的に行われており、現在では、プラントごとにカメラやシステムが異なる場合があります。したがって、そのようなサイトの各オペレーターは、特定のソフトウェアとビデオストリームの通常の出力に慣れています。

すべてを1つのサイズで取得して組み合わせると、すべてのオブジェクトにすべてが適合し、オペレーターを再トレーニングし、すべてを収集してインターフェイスに表示します。これは、関係するすべての関係者にとって追加のストレスであり、時間とお金の観点から見た目にもコストがかかります。カメラを新しいものと交換するオプションも同様です。

したがって、私たちの考えは次のとおりです。これらの監視システムのいずれかと統合して、オペレーターが使い慣れたインターフェースを正確に使用し、特定のイベントが発生したときに必要な画像を表示できるようにすることです。同時に、その上に独自のインターフェイスを作成しないため、ユーザーが再トレーニングする必要はありません。ちなみに、ユーザーについてもっと。

私たちのシステムのユーザー

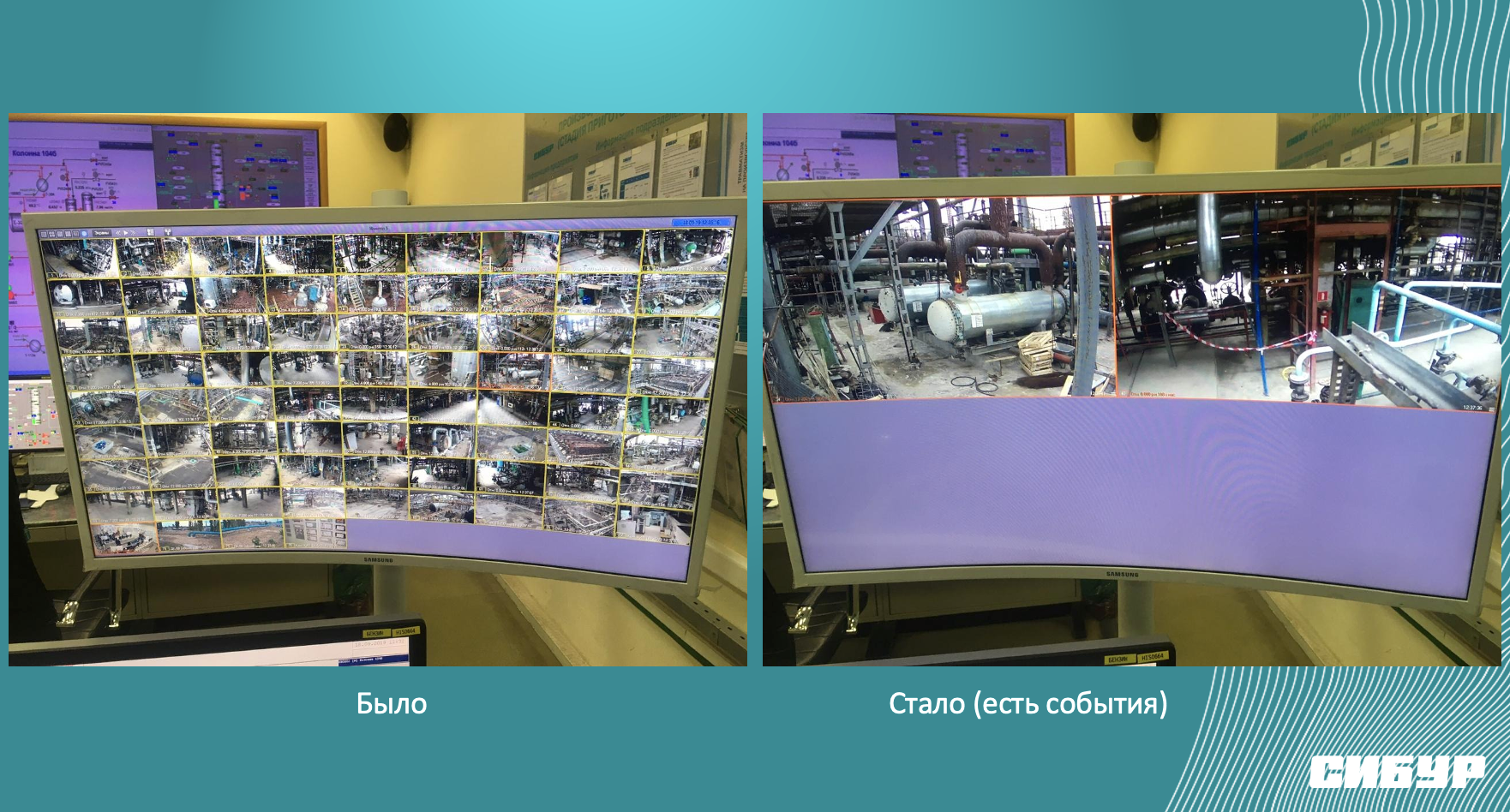

これらすべては、彼の制御システムで生産プロセスを行うオペレーターの便宜のために考えられました。デフォルトでは、カメラからの情報の出力は標準の画像です。目の前の画面には、さまざまなカメラからのビデオを表示する長方形のウィンドウが多数あります。毎日のように遠くにズームインするようなものです。

オペレーターの主なツールは生産管理システムです。重大なことが発生した場合、オペレーターはそれに気づき、適切なアクションを実行します。オペレーターの経験とプロセスに関する知識、計装からの情報、およびカメラからの画像の2つの要素の組み合わせにより、すでに発生したイベントについて判断を下せるだけでなく、あまり快適でないことを予測してそれを回避することができます。結果を排除するために数時間(数百万日)を費やすよりも、いくつかのボタンを押すことで何かを防ぐ方が常に簡単です。

したがって、ここ-オペレーターは、5分間何も操作しないと会社が緊急停止し、損失が発生することに気づくことができます。または、あまり役に立たない何か。

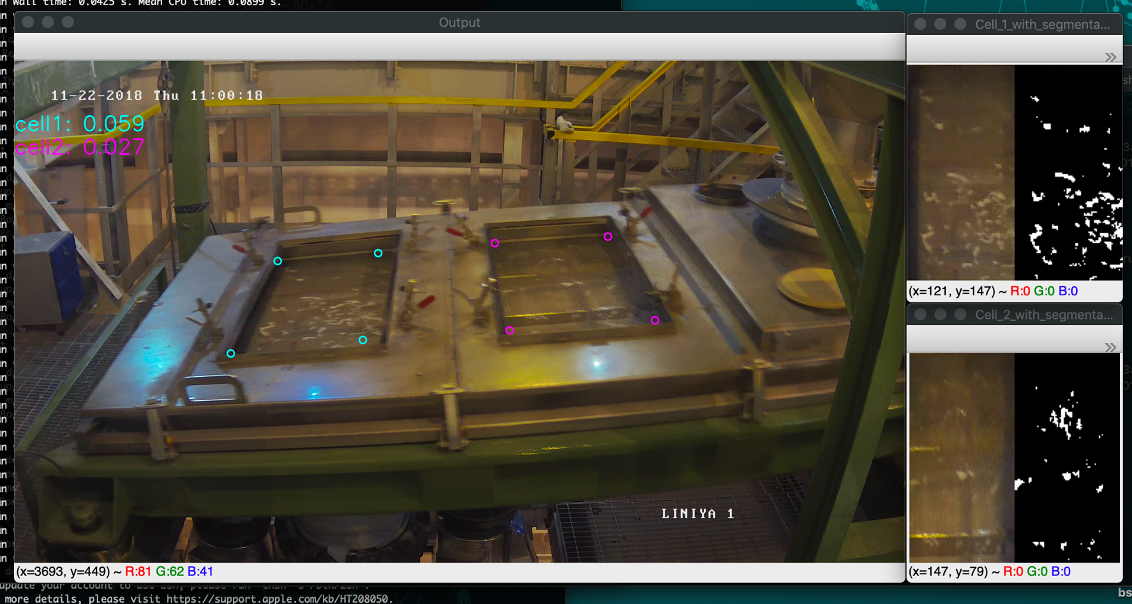

たとえば、機器の詰まり。ここに書いた私たちの押出機とそれがいかに詰まるかについて。生産管理システムは、目詰まりがすでに適合している場合に信号を出します。すべてがすでに打ち込まれ、適切な信号が出され、メカニズムは停止して、損傷や重大な事故を回避します。オペレーターは、インスタレーションを見ながら、事前にハンマリングに先行する要因の出現に気付く場合があります。ポリプロピレンの場合、凝集物が見えます(顆粒の破片がくっついて、シェーカーの表面を徐々に満たします)。

そしてもちろん、ビデオ監視は仕事の安全です。そのような場合を説明するとき、システムが人がヘルメットを着用しているかどうかを認識できる場合の例を挙げたいと思います。おそらく、それは生産から離婚した人々にとっては美しいように思えます。現実には、従業員の深刻な施設では、自己規律のレベルで十分に理解できます。ヘルメットが必要なため、個人用保護具の他の要素とまったく同じようにヘルメットを頭に置く必要があります。

このため、労働保護の場合、製品サンプルの分析や、制限された領域に人がいる場合のより単純なケースなど、通常の操作中に従業員の一連の行動の正確さを分析します。

しかし、記載されているケースは、むしろ、システムのオプション機能です。ビデオ監視とビデオ分析の主な機能は、オペレーターを降ろし、緊急事態の発生を回避することです。これは、すべてのカメラからオペレーターの画面にオンラインストリームをブロードキャストするのではなく、何かが起こっている画像のみを自動的に表示するのに役立ちます。標準的な条件とは異なり、人による注意と意思決定が必要なもの。

しかし、システムの全体の要点を観察して警告するだけであるとしたら、それは退屈すぎるでしょう。したがって、現在このアイデアを2つの方向で同時に開発しています。

最初は予測です。それなしではどこへ行けますか?いくつかの状況に関する記録を収集しているため、これらの記録のアーカイブがあるということは、それらを使用できるということです。たとえば、同じ下駄:それらがどのように発生するか、最も頻繁に発生する場所、どのような下駄があるかなど、その強さは何であるかに関する統計を収集します。次に、受信したデータをセンサーから収集した情報に関連付けます。次に、予測モデルの構築に携わっている同僚のところに行き、最初の兆候が現れる前でも、閉塞をより正確に予測し、技術プロセスを調整する機会を得ます。

2つ目は、既存の生産ラインとの緊密な統合です。以前は、結婚がどこかの行に進んでいることが明らかな場合、それはオペレーターにそれについて知らせ、生きている人を送ってすべてを片付けるように依頼するだけでした。統合後、ダンパーを開くクイックコマンドを自動的に送信できます。その後、結婚はバンプストップに進みます。

それでは、システムはどのように機能しますか?

私たちの仕事の地理を考えると、モスクワですべてのビデオストリームを収集してここで処理することはできません。したがって、私たちのシステムは分散型であり、ビデオストリームのできるだけ近くに配置する必要があります。そうしないと、既存のネットワークではデータ転送が不十分になります。ここでよく尋ねられます-予備的な分析をカメラで直接行うことができるカメラを使用してみませんか?欲しい! :) だが!ここで、一度に2つの要素があり、カメラでの処理は美しいものであり続けますが、ほとんどの場合達成するのは困難です。

まず、防爆。はい、それがほとんどすべての投稿で書かれている理由です。ほとんどすべての場所で必要だからです。もちろん、防爆型のマシンビジョンカメラもありますが、それらの価格は決して小さくはありません。さらに、爆発的な製造施設でのそのようなインフラストラクチャの変更は、常に高価で時間がかかります(設置作業自体に加えて、監督当局とプロジェクトを準備して調整する必要があります。これも時間と費用です)。

第二に、生産の停止。カメラを最新のカメラに交換する機会があれば、生産を中断せずに新しい必要なハードウェアをインストールすることは不可能です。適切な技術ウィンドウを見つけるプロセスも実装を遅らせます。

したがって、カメラではなくサーバーでの処理がはるかに簡単であることがわかります。したがって、私たちのシステムのパラダイムは、すでにインストールされている既存のインフラストラクチャを最大限に活用しようとすることです。ビデオストリームの分析を担当するサーバーは、カメラにできるだけ近い防爆ゾーンに配置されています。ビデオ監視システム、データレイク、IoTプラットフォーム、その他のサービス、およびイベント処理ロジックとの統合を提供する統合バスは、高いシステム可用性を確保するために、運用クラスター内のいくつかの仮想マシンに展開されます。

私たちにとって特に興味深いのは、信号を直接分析する問題の解決策です。 SIBURで動作するすべての画像解析モデルが内部でゼロから開発されているわけではないことは、すぐに言及する価値があります。最大限に活用するという私たちのパラダイムに従って、すでにビデオ監視システムや他社のビデオ分析システムにあるモデルの作業結果を積極的に活用しています。ただし、インストールされているモデルがない場合は、新しいものを見つけて開発する必要があります。このため、システム設計段階で、モデルのソフトウェアインターフェイスを開発して修正しました。

これにより、サードパーティの開発者と連携し、OpenVINOなどの優れた機能をすばやく統合することができました。私たちの国で認められているタスクの範囲は非常に広いです。 rgb空間での検出と分類の古典的な問題(振動スクリーンでの凝集体の外観の分析)から始まり、オブジェクト追跡(製品の再評価の分析)を続け、カメラからの流れを分析してマニピュレーターの操作を制御するときにrgbdで作業を終了します。

石油化学製品の場合の主な微妙な点は、サンプルの不均衡です。すべてが問題ない状況でも、大量のデータがあります。しかし、何かがうまくいかない場合、データはほとんどありません。故意に行って、たとえば、テストデータセットを収集するためだけにラインにスコアを付けることは不可能です。ラインを停止して再起動せずに単純に不可能な場合(ダウンタイムが原因で金銭の損失が発生します)、技術プロセスの観点からは一般的に安全でない場合があります。したがって、追加の拡張とデータ合成の可能性を積極的に模索しています。これには独自の成功があります。それについての記事を追加して公開したいと思っています:)

私たちは、バックとモデルの両方でPythonで開発しています。主にDockerにデプロイします。

結果

プロジェクトは1年以上前に開始されました。この間、トムスク、トボリスク、ボロネジの製造施設にソフトウェアを実装することができました。

このシステムのおかげで、多くのイベントが発生し、オペレーターによってタイムリーに処理されました。

主なことは、システムが有用であることが証明され、生産から肯定的な評価を受けることです。計画どおり、標準以下の製品をしばらく生産し続け、販売できないものの生産が無駄になり、以前に組み立てることがかなり困難になる状況が平準化されます。処分する方法。または、予期された製品の代わりに、検出されない障害が原因で、別のより安価な製品を製造します。

たとえば、これはポリプロピレンで可能です。私たちの生産の最終段階は、他の投稿やビデオで見たポリプロピレンペレットです。それらは便利にバッグに注がれ、輸送され、コンテナに注がれ、宣言された性能特性に対応します。ただし、目詰まりの状況に気づかず、時間内に対処しなければ、別の製品を入手できます。凝集物が注がれ、顆粒がくっつき始めます。これはまだ同じポリプロピレンですが、製造中のそのようなわき柱のため、これは別のブランドの製品です。もちろん安いです。

したがって、このシステムは、人々が時間を費やし、車が悲しいほどアイドル状態にある場合の緊急停止の追加と、計画よりも少ないクラスのこのような製品の製造の両方から私たちを救ったことがわかります。

今後の計画

施設には多くのビデオ監視システムがあり、それらは異なるため、システムの改良を続けていますが、それぞれと統合する必要があります。現在、施設でシステムのリモート展開を本格的に確立しているところです。工場でのリモートアクセスでは、それもそれほど単純ではないため、企業回線、さまざまなネットワークセグメント、セキュリティ制限など、いくつかの特殊性があります。

さらに、発生していることを最も詳細に把握できるように、センサーからのより完全なデータの収集に取り組んでいます。

オペレーターからのフィードバックは主に肯定的になります。このシステムを作成することを決定した場合、パラダイム「今、あなたは皆、この新しいことに取り組みます」から始めて、それはおそらく少し異なるでしょう。