少し前まで、私のチームと私は、IIoTと産業オートメーションのタスクを解決するための小さな組み込みコンピューターを開発しました。私たちのデバイスに関する最初の記事はここで見ることができます。

私たちは、広くテストされたRaspberry CM3 +モジュールでデバイスを開発することにしました。これにより、優れたコンピューティング機能、巨大なコミュニティ、使いやすさを備えたコンピューターを作成できました。カットの下では、段階的に、彼らが何から始まったのか、最後に何をしたのかをお話しします。

ケース選びの悩み

デバイスについては、産業分野であっても、デバイスの外観と完全性が非常に重要であるため、サイズの要件に適合するケースの長い検索が始まりました。私はできるだけ1つのボックスに収まるようにしたかったので、ボードの最小パラメーターは10 * 10

cmでした。ケースのいくつかのバリエーションを注文した後、それらをさらに捨てる必要がありました。不可能でした。当時の主な候補者は、プラスチックカバーが10 * 10 * 5 cmのアルミニウムケースでした(図1)。

図1-最初のケース

この遺体を手にして、それで止まることになりました。同時に、ボードの開発は終わりに近づいており、出力コネクタの終端を処理する方法を図面に従って推定することはすでに可能でした。しかし、機械加工後のプラスチックケースカバーは市場に出られないように見え、完成品ではなく工芸品になりました。

光沢はすぐに引っかかれ、穴はこの光沢のあるフレームで非常に非対称に見えました(図2)。彼らが言うように、期待と現実。

図2-プラスチック製ハウジングカバー

しかし、メーカーが同じであったため、ケースをあきらめる必要はありませんでしたが、アルミ製のエンドを使用してすぐに注文し、外観がどれほど完璧であるかに驚きました(図3)。端は非常に美しく、マットで、追加のノイズ耐性はボーナスでした。そのような場合はもう少しコストがかかりますが、美しさは犠牲を必要とします。

図3-金属ケース

終了を処理する2番目の試みは、はるかに成功しました。私たちは刻印によって碑文の技術を選択しましたが(図4)、解決しなければならない欠点がありました。最も重要なことは、彫刻機(ドリル)が非常に小さくて繊細であり、彫刻速度が非常に遅いことです。さらに、ドリル自体が壊れることがよくあります。これらすべてのため、消費電力と人件費のために価格が大幅に上昇します。また、彫刻の内側に汚れが入り、アルミニウムが徐々に酸化するため、銘が目立たなくなります。

写真4-金属ケースの彫刻

彼らはこの技術をレーザー彫刻に変えようとしたが、見苦しいことが判明した。レーザーがペンキを正しく焼き尽くし、碑文は暗くなりました。

その結果、オーブンで焼きながらシルクスクリーン印刷ができるようになりました(図5)。このテクノロジーは、最速かつ最も堅牢であることが証明されています。それはすべて、テンプレートを1回注文し(写真出力)、それを使用して1日あたり最大50個のバッチを作成することでした。

図5-ケースのセリグラフィー

バグの修正

事件は終わったが、理事会は不備を残した。私たちのコンピューターの考え方は、ラップトップの場合のように、すべてのユーザーがケースの4つのボルトを緩めることにより、追加の機器をデバイスに簡単にインストールできることです。 「開けない・保証外」のシールが貼られていた時代はなくなったと思います。

ケースの内側には、コンピューティングモジュールのファームウェア用の周辺機器、SIMカードなどがあります。ただし、ケースのボードの取り付けに1つの問題がありました。つまり、プロトタイプをテスト用に使用したお客様から絶えず曲げられた脚の出力LEDでした(図6)。

図6-脚の出力LED

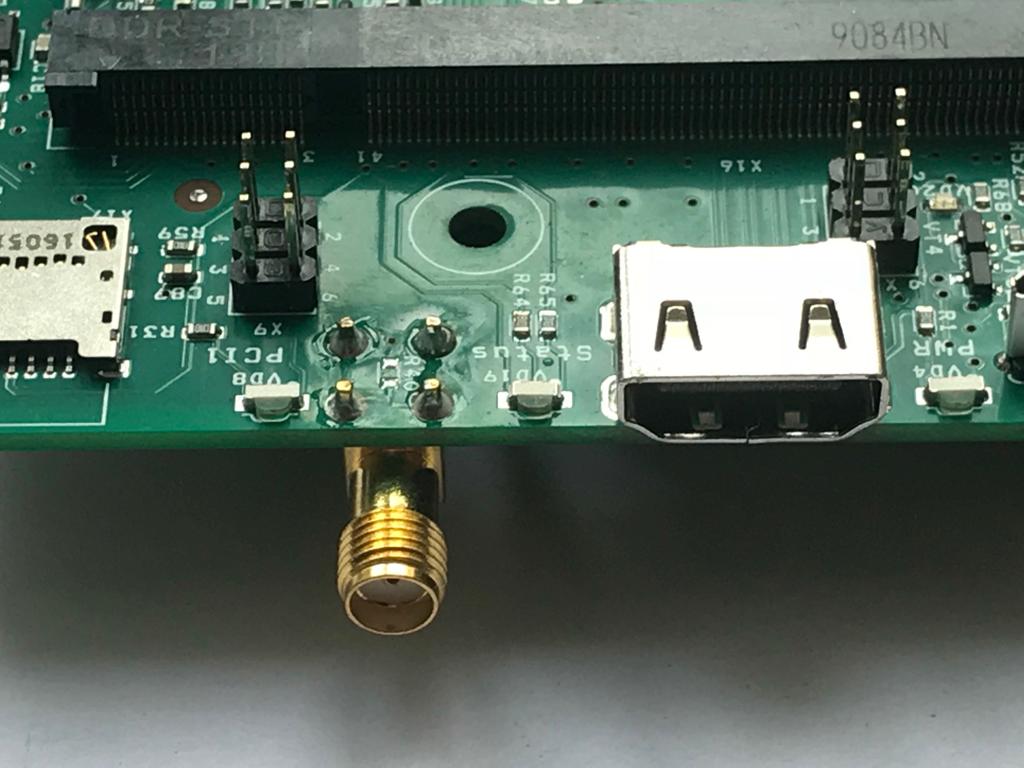

この点で、脚のダイオードを横向きに照らすSMD LEDに変更する必要があり、ボードをケースに取り付ける際の問題は解決しましたが、他には何も曲がっていません(図7)。

図7-SMD LED

表示はケースの奥深くにあり、ライトを見るには端を直角に見る必要がありました。透明なポリマー材料で作られた光ファイバーのアイデアが思い浮かびました(図8)。それは予算を見つけるために残ったが、美的に美しいオプションでした。透明度20%、板厚3 mmの乳製品プレキシガラスが思い浮かびました。最初のレーザー切断会社では、ミニチュアシリンダーの直径が選択されました。これは、本体の穴の直径と同じでした。特徴は、レーザー切断すると、直径が0.1 mm小さいベベルが得られるため、直径が2.9 mmで上部が3 mmの小型の円錐台の袋ができ、高さは体の端の厚さのように3 mmでした。コーンを穴に挿入し、圧入によりこれらのファイバーを穴にしっかりと押し込みます。裏側に接着剤を少し滴下すると、ファイバーがしっかりと固定されます。

図8-プレキシガラス

ライトガイドしたがって、デバイスはケースへのわずかな投資で審美的な外観を受け取りましたが、この方法は生産の開始時には良好であり、生産を増やすときに同様のケースを作成することでコストを削減する予定です。プラスチック成形は、金属に比べて起動が高く、シールド性能が低いため、考慮されていません。

結果

ご清聴ありがとうございました!私たちは、読者の皆さんが個人的なプロジェクトを商業的な視点でより大規模な作品にリサイクルするように刺激することを願っています。私たちの偉大な国では、イニシエーターの棚に、本当に必要なものが、外国の生産に取って代わることができるほこりを集めています。

次の記事では、テストの歴史と、mPCIe 3GモデムHuaweiおよびmPCIe LoraWanモジュールMikroTikのセットアップの機微について説明します。