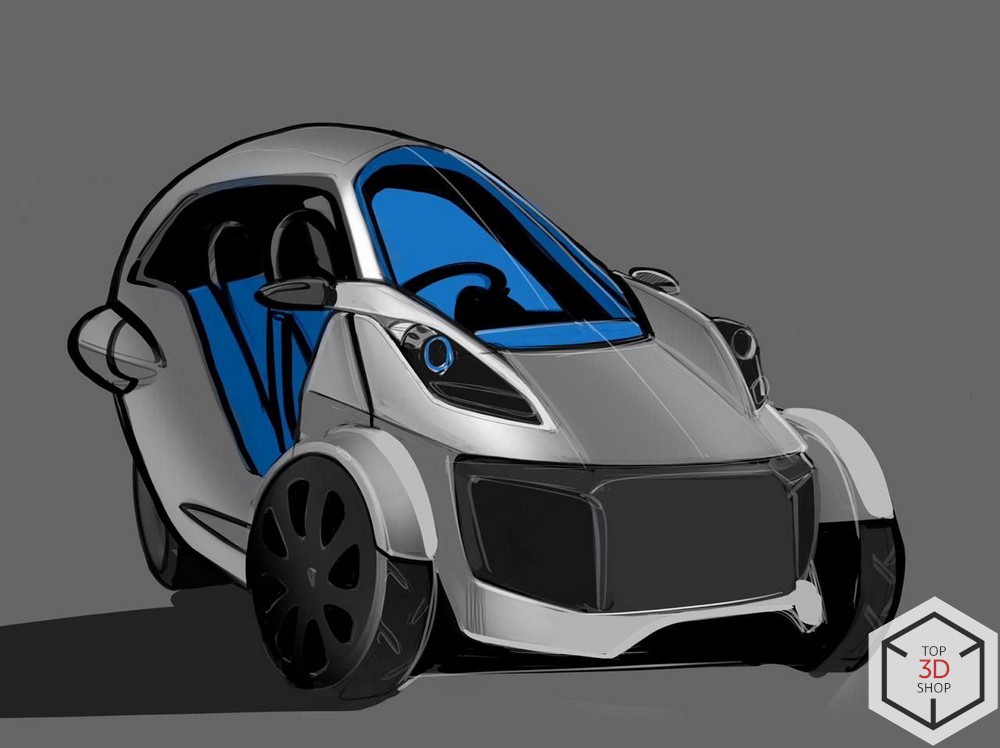

電気自動車の開発者であるEVTechの ために作成した電気自動車の3Dスキャンについて話しています。スキャンは、車のデザインを修正し、レイアウトを変更して改善するために実行されました-ボディパーツ、フード、フェンダーの近代化-その後の回転成形と自動真空成形による新しいパーツの製造。RangevisionProプロフェッショナル3Dスキャナーでスキャン

詳細については、記事をご覧ください。

仕事

電気自動車を開発しているEV-Techの社員から連絡がありました。課題は、小型の電気自動車をスキャンすることでした。それは、厳しいスケジュールで完了する必要のある大規模なプロジェクトでした。スキャンは、車のボディと内部構造を洗練するために実行されました-個々のユニットとパーツの最も技術的に高度で便利な相互配置の実装を簡素化し、それに応じて設計を変更します。

処理する

- スキャンのために車を準備する;

- RangevisionPro写真測量スキャナーを使用した車両スキャン。以前のバージョンのモデルからRangevisionPro5Mとして知られています。

- 情報処理、デジタルモデルの接着。

技術的な詳細

スキャンの前に、車両はサービス部門の敷地内に配置されました。準備には30分かかり、グレアは3Dスキャンに干渉する可能性があるため、グレアの表面を接着しました。光を反射してカメラに入らないようにし、スキャンに「穴」を生じさせます。下の写真の例。

マーカーを接着して座標グリッドを作成し、スキャナーがポイントの座標を計算できるようにします。また、スキャナーを移動するときにキャリブレーションをすばやく明確にするために、キャリブレーションフィールドとともに機器が設置されます。

マーカーは、相対位置が繰り返されないようにランダムな順序で配置され、別々のフレームからスキャンを接着するときのオーバーラップを回避します。これにより、スキャナーはスキャンされた表面の形状をより正確に判別できます。

スキャン自体に時間がかかったので、スキャンの段階を検討します。

キーステージ

1.基本的な形状の取得

図1.1車の側面。

図1.2車の側面。

まず、車の側面を撮影しました(図1)。

このサーフェスは、最初のスキャンで最大のものとして選択されました。この領域の最初のスキャンは、発生時に修正されたいくつかの問題を特定するのに役立ちました。問題とその解決策について-さらに。

そのような問題の1つは、プロジェクトに含まれるファイルのサイズが大きいことでした。トップ3Dグループサービス部門のエンジニアであるAlexeyVorozhbitは、次のように述べています。

「問題は、Intel Corei7プロセッサとGeforceGTX 960Mグラフィックカードを搭載したラップトップでは、1億5000万ポイントを超えるプロジェクトを接続して保存できないことでした。これは、RangevisionScancenterソフトウェアのプロジェクト作成メニューに含まれている自動簡略化機能を使用することで解決されました。このプログラムでは、表面のスキャンと自動ステッチングの作業が行われました。」

この点を考慮に入れ、今後のプロジェクトでは、ポイントクラウドの処理プロセスを加速する一環として、画像の自動簡略化が使用される予定です。図2は、最初の画像で取得されたジオメトリの一部を示しています。図3は、車の後部、ヘッドライト、およびライセンスプレートを備えたポイントクラウドを示しています。

図2.側面の点の雲。

図3.背中を握った後に得られた表面。

さらに、スキャナーを動かすことにより、鼻の部分の形状を捉えました(図4)。

図4.

次に、ヘッドライト、下部敷居、ドアジョイントなどをスキャンする必要がありました。これは、ジャックや修理ピットを使用せずに取り外すことができるすべてのものです。結果を図5、6、および7に示します。図7は、すべてのフラグメントスキャンを1つのモデルに結合する「接着」の結果として得られたモデルを示しています。

図5.

図6.

図7.2。

ポイントクラウドの処理とモデルの取得

図8.13スキャナーからロードされたstlファイル。

スキャンが大きく、約5億ポイントが含まれていることが判明したため、部分的に保存する必要がありました。スキャンプログラムは、このようなデータパケット全体をアンロードできませんでした。この問題を解決するために、スキャンを13の部分に分割し、後で1つのメッシュに結合しました。

メッシュを作成した後、フリップ操作を実行しました。車は対称であるため、ジオメトリの欠落部分を取得できました。

最も困難なステップは、スキャンの欠陥を排除することでした。

問題

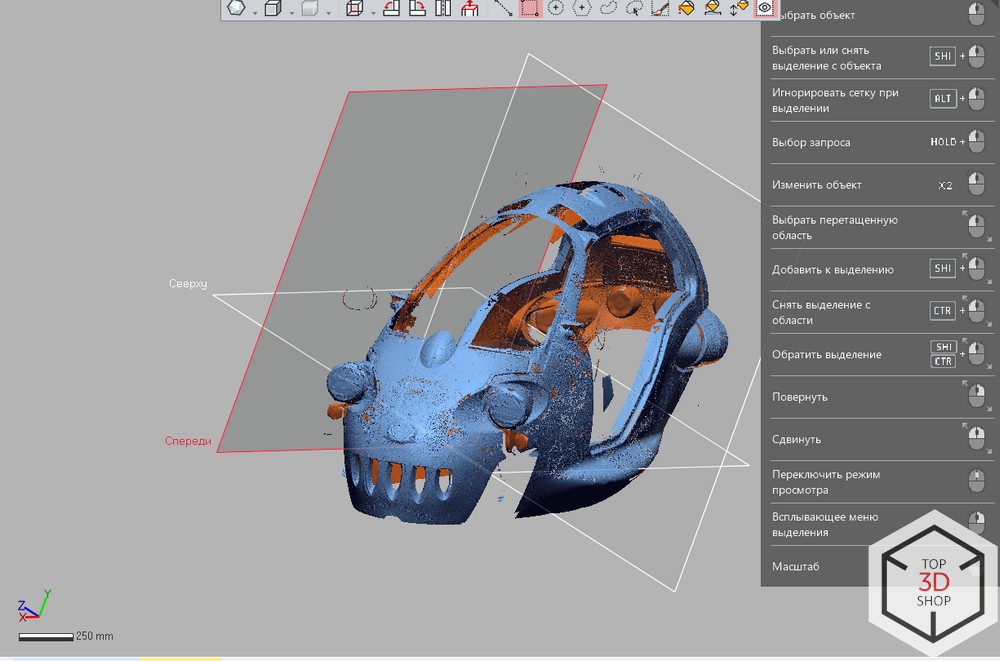

上の写真では、モデルの穴のように見える多くの小さなスキャンされていない領域を見ることができます。この結果は、カメラがラップトップに接続されているUSBハブが原因で発生したフリーズとソフトウェアクラッシュが原因で取得されました。

決定

この欠陥を回避するには、大量のRAM(24ギガバイトから)を備えたコンピューターへの直接接続を使用する必要があります。スキャナーには専用ソフトウェアを搭載したミニPCが付属しており、小さな物体をスキャンするときに使用できます。大きなオブジェクトを快適に操作するには、より強力なコンピューターが必要です。

この場合、再スキャンしてさらに接着することで状況を解決しました。

軸に沿って1メートルを超える大きなサイズのオブジェクトをスキャンする場合、サービス部門はハンドヘルドスキャナーの使用をお勧めします。これは、大きなフォームのスキャンに人間工学的に適合し、使用原理に準拠しているためです。RangeVisionを選択したのは、その高精度であり、ボディパーツには冗長であり、機械パーツのスキャンに必要であることが判明しました。

完了

3次元モデルは非常に正確であり、元のモデルからの偏差の許容誤差は0.2mm以下であることが判明しました。

Rangevision Proは、接続と操作の推奨事項を考慮すると、高品質のプロフェッショナルスキャナーであることが証明されました。これは、自動車、自動車、小型ボート、ボートのボディパーツの開発、チューニング、修理など、さまざまな分野のエンジニアリングアプリケーションに推奨できます。トップ3DショップからRangevisionProを

購入し、公式保証付きのオリジナルのプロ仕様の機器を入手してください。